نکات مهم قبل از خرید فرز cnc

دستگاه فرز cncبه عنوان یک دستگاه پیشرفته و پیچیده شناخته میشود ولی با توجه به برخی جزئیات میتوان خرید فرز cnc را راحت تر انجام داد. بطور کلی این ماشین آلات شامل یک موتور محرکه هستند که قسمت های حرکتی و مکانیکی را به حرکت درمی آورند و ابزار برشی حرکت میکند. حرکت و چرخش ابزار

مزایای دستگاه سی ان سی | ماشین آلات cnc

مزایای دستگاه سی ان سی | ماشین آلات cnc مزایای دستگاه سی ان سی : اگر بخواهیم در مورد کارآیی و گستردگی کار با ماشین آلاتی مثل دستگاه سی ان سی، دستگاه برش لیزر، دستگاه وایرکات و… اطلاعاتی به دست آوریم، اولین قدم این است که فواید و موارد کاربرد این ماشین آلات را بررسی کنیم.

ماشین های کنترل عددی| کنترل عددی سی ان سی

ماشین های کنترل عددی ماشین های کنترل عددی یا سی ان سی (CNC) که کوتاه شده عبارت ” Computer Numerical control ” است؛ به استفاده و کنترل ماشین ابزار با استفاده از رایانه می گویند. به وسیله ماشین های کنترل عددی (CNC) میتوان به سرعت قطعاتی با اندازه های دقیق از فلز یا چوب درست کرد. شکل این قطعات از پیش، توسط یک

ماشین آلات cnc

ماشین آلات cnc دستگاه cnc , ماشین آلات cnc : امروزه صنعت گسترش روزافزونی دارد و به طور مداوم درحال توسعه و تكامل است و روز به روز ماشین آلات و دستگاه های صنعتی جديدتری به بازار كار عرضه می شوند كه هر کدام کامل كننده ماشين آلات قبلی هستند. به طوری كه می توان قطعات ماشين

قیمت دستگاه سی ان سی منبت روتاری

سی ان سی منبت شرکت دانش بنیان کارن ( karecnc ) با حدودا دو دهه تجربه در زمینه ی تولید ماشین آلات صنعتی از جمله سی ان سی چوب و سی ان سی منبت کاری آماده ی خدمات رسانی به مشتریان میباشد. در این مطلب قصد داریم شمارا با مشخصات دستگاه cnc منبت کاری و پروژه های کار شده ی

قیمت دستگاه سی ان سی سنگ

قیمت دستگاه سی ان سی سنگ سی ان سی شش محور سنگ دستگاه سی ان سی سنگ شش محور کاملا احتیاج شما در طراحی های خلاقانه و اجرای انواع اشکال متنوع مانند انواع سر ستون ،آب نما ،پیکر تراشی های ظریف کاری، کتیبه و غیره را با دقت بسیار رفع می کند.این CNC سنگ به

قیمت دستگاه روتاری

دستگاه روتاری دستگاه روتاری به دستگاهی گفته میشود که دارای یک محور روتاری جهت چرخاندن قطعه کار میباشد.این عمل موجب قرار گرفتن تمامی جهت های قعطه کار در مقابل ابزار دستگاه میشود و نقش های مد نظر به بهترین شکل ممکن پیاده سازی میشوند. دستگاه روتاری عموما در حوزه مبلمان کاربرد دارد و به ماشین

قیمت دستگاه cnc پنج محور

دستگاه cnc پنج محور اکثر افراد که در سوله های صنعتی و کارخانه ها مشغول به فعالیت هستند بدون تردید با فرزکاری CNC آشنایی نسبی دارند. این مطلب در مورد دستگاه CNC پنج محور و تفاوت آن با پرینتر سه بعدی فلز بیان شده است، و همچنین در مورد قیمت دستگاه cnc پنج محور و

قالبسازی دقیق با سی ان سی قالبسازی: ساخت قالب PU با کیفیت بالا

دستگاه سی ان سی قالبسازی ساخت قالب pu https://karencnc.ir/wp-content/uploads/2022/07/سی-ان-سی-قالبسازی-قالب-pu.mp4 سی ان سی قالبسازی| قالب pu شرکت دانش بنیان کارن سی ان سی تولید کننده ی دستگاه سی ان سی قالبسازی |قالب pu مقایسه قالب گیری تزریق پلاستیک و ماشینکاری CNC وقتی نوبت به طراحی و ساخت قطعات پلاستیکی برای محصولات خود می رسد ، چندین روش ساخت

امروزه ماشین آلات سی ان سی یکی از مهمترین و پرکاربردترین دستگاه ها در صنایع مختلف می باشند.با توجه به کاربرد های فراوان این ماشین آلات میتوان از آن ها به عنوان دستگاه مادر برای صنایع مختلف یاد کرد.

ورود ماشین آلات سی انسی به صنایع مختلف موجب افزایش بهره وری و بهبود فرآیند تولید شده با توجه به افزایش سرعت،کیفیت و دقت در ساخت، شده است.

دستگاه سی ان سی

ماشین های کنترل عددی NC را به عنوان والد دستگاه های cnc میدانند ، در واقع دستگاه سی ان سی با بهره گیری از تجربه های ماشین کنترل عددی به عنوان پدر و با اضافه شدن به کارگیری قابلیت های کامپیوتر به موفقیت چشمگیری در صنایع مختلف دست یافته است.

وظیفه ی ماشین کنترل عددی چیست؟

وظیفه ی این ماشین آلات و نوع پیشرفته تر آن ها یعنی دستگاه سی ان سی ، کنترل حرکت محور های خطی و دورانی میباشد.نیروی محرکه در این ماشین آلات توسط موتور های حرکتی سروو موتور و یا استپ موتور تامین می شود

.همین امر موجب افزایش دقت حرکت خطی تا 0.001 میلیمتر و حرکت دورانی تا چند دهم درجه می شود.سیستم کنترلی ای که این محاسبات حرکتی را در فضای دو بعدی و سه بعدی به صورت دقیق انجام میدهد NC یا CNC میباشد.

محور های دستگاه سی ان سی

یکی از مهم ترین مفهوم ها در cnc مسئله ی محور های آن می باشد.شاید تا به حال جمله هایی نظر اینکه که فلان دستگاه دو محوره است،آن دستگاه سه محور دارد، cnc چهار محوره شنیده باشید.

معنی محور cnc چیست ؟

تمامی ماشین آلات cnc در فضای سه بعدی که میشناسیم حرکت میکنند.سیستم مختصاتی آن ها به صورت ( X , Y , Z ) میباشد.

این ماشین آلات به نسبت تعداد محوری که میتوانند داشته باشند به صورت یک ، دو یا سه بعدی حرکت نمایند.

هر نوع منحنی حرکتی که میتوانید در فضای سه بعدی تجسم کنید با ترکیب محور های cnc قابل پیاده سازی و اجرا میباشد.

به طور مثال : حرکت پاره خطی ، دایره ای ، بیضی شکل و…

انواع محور دستگاه سی ان سی

محور های دستگاه سی ان سی بر اساس نوع حرکت به دو دسته تقسیم بندی میشوند.

- محور خطی

همانطور که از نام این محور مشخص است حرکت این محور به صورت یک خط در راستای یکی از محور های ( x , y , z ) میباشد.

- محور دورانی یا روتاری

حرکت این محور به صورت دایره ای و چرخشی میباشد.و این محور را با نماد های ( A , B ,C ) نامگذاری میکنند.

سیستم کنترلی cnc بر روی هر ماشین آلاتی که محور حرکتی داشته باشد قابل اجراست و روز به روز این سیستم حرکتی در حال توسعه و پیشرفت میباشد.همین پیشرفت و توسعه موجب شده تا از این ماشین آلات در صنایع مختلف استفاده شود.

- صنایع خودروسازی

- صنایع قطعه سازی نفت

- صنعت چوب و منبت کاری

- صنعت طلا و جواهر سازی

- صنایع فلزی

- و…

چند نکته برای انتخاب کنترلر cnc

- کاربرد ماشین

توجه به این موضوع که ماشین مورد نظر در چه صنعتی می خواهد فعالیت نماید.نوع کاربرد آن چیست.بطور مثال ( دستگاه تراش سی ان سی میباشد یا فرز سی ان سی )

- 2.تعداد محور ها

تعداد محور های دورانی و خطی ای که کنترلر ها ساپورت میکنند با یکدیگر تفاوت دارند پس باید نسبت به تعداد محور های دستگاه خود کنترلر مناسب انتخاب نماییم.

مدل سی ان سی

دستگاه های سی ان سی مدل و انواع مختلفی دارند.دسته بندی های مختلفی برای جداسازی انواع این دستگاه ها از یکدیگر میباشد.

یکی از این دسته بندی ها بر اساس ابعاد دستگاه میباشد.برای خرید دستگاه شما باید به این موضوع دقت نمایید که تا چه ابعاد کاری را میخواهید حکاکی کنید یا بتراشد.

اگر ابعاد قطعه کار شما کوچک می باشد شما میتوانید با خرید یک سی ان سی کوچک فعالیت خود را انجام دهید و نیاز به هزینه ی اضافه برای خرید یک دستگاه بزرگ ندارید.

دسته بندی دیگر این دستگاه ها بر اساس نوع متریال انجام می پذیرد.به عنوان مثال فعالیت کاری شما در زمینه سنگ بوده و تمامی سفارش های شما متریال سنگ می باشد بر این اساس شما یک دستگاه سی ان سی سنگ تراش در ابعاد مورد نیاز کار خود خریداری میکنید.

دسته بندی انواع سی ان سی

دستگاه های سی ان سی تولید شده توسط شرکت کارن سی ان سی بطور کلی شامل 3 دسته می باشند:

دستگاه سی ان سی چوب

دستگاه های cnc چوب تولید شده توسط کارن سی ان سی خود در دو کاربرد و مدل ساخته میشوند.

دستگاه سی ان سی تخت و برش ام دی اف

این دستگاه در ابعاد :

- 400 * 240

- 250 * 130

- ابعاد سفارشی مشتری

ساخته میشود.

میز این دستگاه می تواند به دو صورت زیر باشد:

میز ساده :تخته ام دی اف ضخیم

فیبر استخوانی:از جنس رزین ( شبیه ام دی اف ) ، ضد آب ، سختی بالا،و غیر قابل اشتعال

انتخاب نوع میز به سفارش مشتری میباشد که هر کدام از این دو میز میتواند به دو صورت دارای پمپ وکیوم و بدون پمپ وکیوم ساخته شود.

پمپ وکیوم :

عملکرد پمپ وکیوم مانند جارو برقی می باشد.این پمپ توسط لوله ای به میز دستگاه cnc متصل میشود و هوا را به درون خود میکشد.این مکش باعث ایجاد خلا بین قطعه کار و میز دستگاه میشود و از حرکت قطعه در هنگام کار جلوگیری میکند.

میز مجهز به پمپ وکیوم دارای شیار های در طول سطح میز به عمق 8 میل میباشد.عمل خلا پمپ وکیوم موجب نگهداری و استحکام قطعه بر روی میز میشود.

خود پمپ وکیوم دارای دو مدل روغن در گردش و آب در گردش میباشد که قدرت خلا روغن در گردش بیشتر است بنابراین قطعه کار نسبت به عملکرد آب در گردش محکم تر بر روی میز قرار میگیرد.

دستگاه سی ان سی روتاری منبت:

دستگاه cnc منبت کاری روتاری در دو مدل توسط کارن ساخته میشود:

1.مدل میز ثابت :

این مدل قدیمی تر دستگاه های ما میباشد که در آن میز کار ثابت بوده و هد دستگاه که اسپیندل ها بر روی آن قرار دارند حرکت میکند.

2.مدل میز متحرک:

مدل جدیدتر دستگاه منبت شرکت ما ،مدل میز متحرک میباشد که نقص های مدل قبلی در آن گرفته شده و کار کرد بهتری دارد.در این مدل برخلاف مدل قبل هد دستگاه ثابت بوده و میز آن با طول کورس 220 سانتی متر ( مکانیزم بال اسکرو ) متحرک میباشد.

این دستگاه به سفارش مشتری به صورت 6 ، 8 ، 10 ، 12 ، 16 کله ساخته میشود.

اصطلاح چند کله بودن اشاره به تعداد اسپیندل ها دارد،بطور مثال دستگاه 8 کله ، تعداد هشت اسپیندل دارد که میتواند 8 قطعه کار را همزمان منبت کاری نماید.

فاصله ی بین مرغک های محور روتاری 40 سانتی متر میباشد که این امکان را میدهد تا قطعه کار با قطر 40 سانتی متر بر روی آن قرار گیرد.

سی ان سی سنگ

نوع دیگر دستگاه cnc تولید شده توسط شرکت کارن سی ان سی سی ان سی تراش سنگ میباشد.که خود دارای انواع مختلفی است.

انواع سی ان سی سنگ

- دستگاه سی ان سی سه محور تخت ( مخصوص برش ، حکاکی ، منبت روی انواع سنگ، مرمرت تراوتن،گرانیت و…)

- دستگاه سی ان سی چهار محور ستون تراش ( مخصوص کار های مدور)

- دستگاه سی ان سی پنج محور پیکر تراش ( مجسمه تراشی )

- دستگاه سی ان سی سوراحی سنگ ( مخصوص کارهای سه بعدی دقیق مثل نرده های سنگی )

- وایرکات سنگ ( جهت برش سنگ های بزرگ )

ابعاد استاندارد cnc سنگ

- 300*400

- 200*300

- 160*250

- 180*120

- 90*120

- 60*90

دستگاه سی ان سی فلز تراش

دستگاه cnc فلز تراش ساخته شده ی کارن دارای دو مدل میباشد:

دستگاه سی ان سی تراش فلزات نرم :

فلزات نرم که به فلزات رنگین نیز معروف میباشند شامل آلمینیوم ، مس ، برنج و از این قبیل فلزات اند.به جرئت میتوان گفت بیشترین cnc تراش فلزات رنگین موجود در بازار متعلق به برند ما میباشد.

دستگاه سی ان سی تراش فلزات ( فلزات سخت )

این دستگاه نسبت به تراش فلزات رنگین دارای استحکام و قدرت بیشتری میباشد،اسپیندل این دستگاه قدرتمند تر بوده و قابلیت براده برداری از فلزات سخت را دارد.

ابعاد استاندارد دستگاه سی ان سی فلز تراش :

- 40*30

- 60*40

- 80*60

- 100*80

- 120*80

- سایز سفارشی

خرید دستگاه سی ان سی

شما میتوانید برای اطلاع دقیق از شرایط خرید از شرکت کارن سی ان سی با ما تماس بگیرید و بعد از استعلام قیمت دستگاه مدنظر خود از شرایط پرداخت و همکاری مطلع شوید.

مشخصات و اطلاعات فنی دستگاه cnc

این مشخصات در تمامی دستگاه های ما یکسان میباشد:

- کنترلر RADONIX ( در صورت تمایل به عنوان آپشن ریموت کنترل در کنار آن خریداری میشود.)

- ریل و واگن تایوانی

- سروو موتور حرکتی

- بالسکرو

پیش نیاز های راه اندازی یک دستگاه سی ان سی

برای هر راه اندازی هر دستگاه ای ،نیاز به فراهم کردن امکاناتی است.از نیاز های اولیه برای راه اندازی دستگاه سی انسی میتوان به موارد زیر اشاره کرد:

برق سه فاز 25 آمپر ( به درخواست مشتری این دستگاه با برق تک فاز نیز قابل نصب میباشد.)

فشار باد حداقل 3 بار

این دستگاه حین کار نیازمند پاشش آب میباشد.

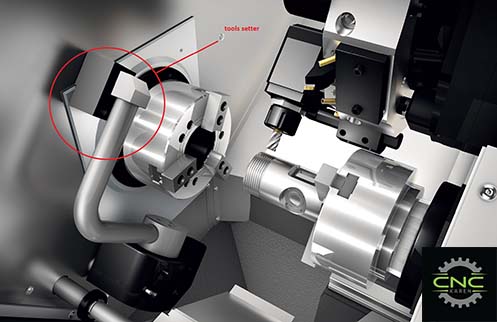

تعویض ابزار cnc

یکی از مباحثی که در دستگاه های Cnc بیان می شود بحث تعویض ابزار میباشد.

تعویض ابزار در این دستگاه ها به دو صورت زیر انجام می شود:

تعویض ابزار دستی

در این روش وظیفه ی تعویض نمودن ابزار اسپیندل دستگاه بر عهده ی نیروی انسانی بوده و این عمل به صورت دستی انجام می پذیرد.

تعویض ابزار اتوماتیک

همانطور که از نام این نوع تعویض ابزار مشخص میباشد عملیات تعویض نمودن ابزار به صورت اتوماتیک و بدون دخالت نیروی انسانی انجام می پذیرد.خود تعویض ابزار اتوماتیک دارای دو مدل میباشد:

تول چنجر خطی :

در این روش ابزار ها روی یک خط ،آخر میز cnc قرار گرفته اند و برای تعویض ابزار اسپیندل به آن مکان رفته و ابزار جدید را با ابزار قدیمی تعویض مینماید.

تول چنجر روتاری

در این روش همه ی ابزار ها بر روی اسپیندل متصل می باشند و هر بار نیاز به استفاده از هرکدام از ابزار ها که باشد محور روتاری اسپیندل چرخیده و ابزار مد نظر بر روی قطعه کار قرار میگیرد.

منابع:

مهندسین کارن سی ان سی

ویکی پدیا فارسی

گنجینه فیلم دستگاه سی ان سی ساخته کارن

فیلم مشاهده شده مربوط به دستگاه مخصوص منبت کاری می باشد، این دستگاه در ابعاد کوچک ساخته شده و دارای 6 کله گی میباشد که میتواند همزمان 3 جفت پایه مبل را بتراشد. نمونه دیگر این دستگاه را در ابتدای این صفحه مشاهده نمودید که در ابعاد بزرگ تر و به صورت 8 کله ساخته شده است.

به این دستگاه ها سی ان سی روتاری منبت نیز گفته میشود.روتاری منبت دارای 4 محور میباشد سه محور x,y,z و یک محور روتاری که با نگهداری و چرخاندن قطعه کار موجب میشود که قطعه مورد نظر به صورت دقیق و در تمامی ابعاد تراشیدی شود.

فیلم مشاهده شده مربط به دستگاه سی ان سی سه محور میباشد که در حال تراشیده قالب زیره کفش میباشد، همانطور که در ویدئو مشاهده کردید سیستم خنک کننده ی این دستگاه هوا خنک میباشد.

از این دستگاه برای قالب سازی و تراش فلزات نرم نیز استفاده میشود. اسپندل موتور این دستگاه ایتالیایی بوده و مجهز به سروو موتور حرکتی است.

فیلم مشاهده شده مربوط به یکی از انواع دستگاه سی ان سی سنگ ساخت کارن میباشد که به درخواست مشتری محور دیسک به دستگاه اضافه شده تا این ماشین قابلیت خشن تراشی و تراش پروفیل را داشته باشد.

در زیر شما میتوانید عکس نمونه کار های دستگاه cnc سنگ را مشاهده نمایید.

فیلم مشاهده شده مربوط به دستگاه cnc سه محور برش و حکاکی ام دی اف و کامپوزیت میباشد.

با استفاده از این دستگاه میتوانید بسیاری از طرح های پیچیده و سه بعدی را به راحتی بر روی ام دی اف حک کنید.شما با این دستگاه متوانید پنل های آلمینیومی و کامپوزیت را برش دهید.این دستگاه قابلیت اضافه کردن محور روتاری را نیز دارد.

فیلم مشاهده مربوط به سی ان سی پنج محور مدلسازی میباشد.این دستگاه توانایی تراشیدن متریال های چوب , MDF , فوم , مواد کامپوزیتی , سنگ , شیشه و دیگر مواد مصنوعی را دارد.با قابلیت حرکت پنج محور همزمان.

فیلم مشاهده شده مربوط به دستگاه سی ان سی مخصوص تراش غلط اولتراسونیک می باشد. ابن دستگاه قابلیت تراشیدن و تولید غلطک های مخصوص دوخت اولتراسونیک ماسک را دارد.

ویدئویی تماشا کردید مربوط به دستگاه سی ان سی تراش فلزات رنگین یا همان فلزات نرم میباشد ( آلمینیوم،مس،برنج).

در این فیلم دستگاه در حال کف تراشی صفحه محور چهارم خود میباشد.از قابلیت های این دستگاه میتوان به کف تراشی،سوراخ کاری،قلاویز زنی ،مدل سازی ، قالبسازی و… اشاره کرد.

فیلم نمایش داده شده مربوط به دستگاه تراش سی ان سی میباشد،.نکته جالب توجه راجب این دستگاه این است که این دستگاه به صورت تراش دستی بوده و به سفارش مشتری توسط شرکت کارن سی ان سی تبدیل به تراش سی ان سی و اتوماتیک شده است.

برای مشاهده محصولات

کلیک کنید

و یا برای ثبت، سفارش ، استعلام قیمت با مهندس سلحشوری تماس بگیرید